Aby uwzględnić rozpraszanie ciepła i izolację w przewodzie zasilającym z trójżyłową wtyczką zgodną z normą krajową, można zastosować kilka kwestii projektowych i cech:

Materiały izolacyjne: Przewód zasilający starannie dobiera materiały izolacyjne na podstawie dokładnej analizy właściwości dielektrycznych. Wymaga to uwzględnienia takich czynników, jak napięcie przebicia, stabilność termiczna i odporność na czynniki środowiskowe. Powszechnie stosowane materiały obejmują PVC, XLPE lub kauczuk etylenowo-propylenowy (EPR), wybrane ze względu na ich zdolność do utrzymywania skutecznej izolacji i zapobiegania upływom prądu nawet w wymagających warunkach.

Konstrukcja przewodnika: Konstrukcja przewodnika w konfiguracji trójżyłowej wykracza poza zwykłe powiększenie przekroju poprzecznego. Inżynierowie mogą zastosować wyrafinowane materiały przewodzące, takie jak miedź lub stopy aluminium o wysokiej czystości, optymalizując nie tylko przewodność elektryczną, ale także zwiększoną przewodność cieplną. Celem tego podwójnego skupienia jest minimalizacja strat rezystancyjnych, a co za tym idzie, wytwarzania ciepła podczas przenoszenia mocy.

Wartości temperatur: Wartości temperatur każdego komponentu poddawane są skrupulatnym testom w kontrolowanych środowiskach. Wiąże się to z poddawaniem sznurka różnym temperaturom w celu oceny jego działania pod obciążeniem. Rezultatem jest precyzyjne określenie ograniczeń użytkowych przewodu, dostarczające użytkownikom jasnych informacji na temat maksymalnych temperatur, jakie przewód może wytrzymać bez uszczerbku dla bezpieczeństwa i funkcjonalności.

Powłoka odporna na ciepło: Zewnętrzna powłoka przewodu zasilającego to arcydzieło inżynierii materiałowej. Zwykle wykorzystuje się w nim zaawansowane polimery, takie jak elastomery termoplastyczne (TPE) lub kauczuk silikonowy, wybrane nie tylko ze względu na ich odporność na ciepło, ale także elastyczność i trwałość. Powłoka ta działa jak solidna bariera, osłaniając wewnętrzne komponenty przed ekstremalnymi temperaturami i zewnętrznymi czynnikami stresogennymi.

Urządzenia ochrony termicznej: Włączenie urządzeń ochrony termicznej wymaga skomplikowanych obwodów i precyzyjnej kalibracji. Na przykład bezpieczniki dobiera się na podstawie czasu reakcji i obciążalności prądowej. Przełączniki wrażliwe na temperaturę są strategicznie rozmieszczone, aby wykrywać lokalne nagrzewanie i uruchamiać szybką reakcję w celu odizolowania dotkniętej sekcji i zapobiegania potencjalnym awariom kaskadowym. Ten poziom szczegółowości zapewnia niezawodny system, który szybko reaguje, chroniąc zarówno przewód, jak i podłączone urządzenia.

Testowanie i certyfikacja: Procedury testowe wykraczają poza standardowe protokoły i obejmują testy przyspieszonego starzenia, cykle termiczne i symulacje ekstremalnych warunków pracy. Certyfikacja wydawana przez autorytatywne instytucje obejmuje wyczerpujący przegląd wyników testów, sprawdzający każdy aspekt działania przewodu. Proces certyfikacji pełni rolę rygorystycznego strażnika, zezwalając na wprowadzenie na rynek wyłącznie produktów, które wykazały niezrównaną zgodność z normami bezpieczeństwa.

Projekt zapewniający przepływ powietrza: nacisk w projekcie na zarządzanie przepływem powietrza przypomina cud inżynierii aerodynamicznej. Symulacje obliczeniowej dynamiki płynów (CFD) można zastosować w celu optymalizacji odstępów między przewodnikami, konturów osłony i ogólnej geometrii kordu. Zapewnia to nie tylko efektywne odprowadzanie ciepła, ale także działanie przewodu w profilu temperaturowym zapewniającym długoterminową niezawodność.

Środki kontroli jakości: Kontrola jakości to wieloaspektowy proces obejmujący statystyczną kontrolę procesu (SPC), testowanie na linii produkcyjnej i rygorystyczne inspekcje na końcu linii. Zautomatyzowane systemy wizyjne mogą skanować w poszukiwaniu mikroskopijnych defektów, a algorytmy uczenia maszynowego mogą przewidywać potencjalne problemy na podstawie danych historycznych. Ten poziom wyrafinowania kontroli jakości budzi pewność, że każdy przewód zasilający opuszczający zakład produkcyjny to nie tylko produkt, ale świadectwo bezkompromisowej jakości.

Ciągłe monitorowanie: W najnowocześniejszych projektach ciągłe monitorowanie obejmuje wyrafinowaną sieć czujników i mikrokontrolerów. Czujniki te są strategicznie rozmieszczone w krytycznych punktach, aby rejestrować w czasie rzeczywistym dane dotyczące zmian temperatury. Algorytmy uczenia maszynowego analizują te dane, przewidując trendy i proaktywnie wdrażając korekty. Ten dynamiczny, samoregulujący system zapewnia, że przewód zasilający nie tylko reaguje na bezpośrednie zagrożenia, ale także zmienia swoje działanie w czasie, stale optymalizując pod kątem bezpieczeństwa i wydajności.

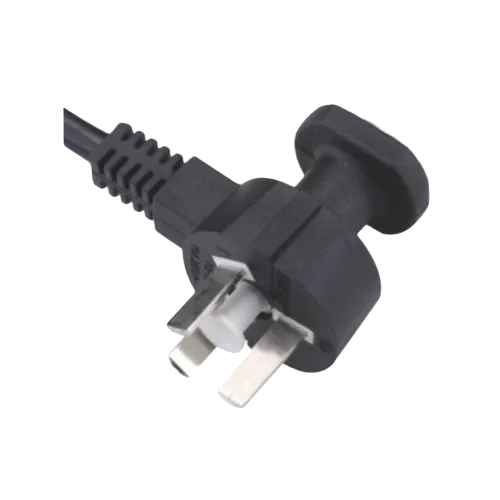

P3-10 Trójżyłowy przewód zasilający z wtyczką zgodną ze standardem krajowym

P3-10 Trójżyłowy przewód zasilający z wtyczką zgodną ze standardem krajowym